Lunor: Edelstahlbrillen made in Germany

Besuch der Lumag bei Pforzheim

In einem kleinen Betrieb nordwestlich von Pforzheim werden seit rund fünf Jahren in vielen Einzelschritten Brillenfassungen für die Edelstahlbrillenserie für Lunor hergestellt. Das ist mittlerweile eine Rarität in der Fassungsindustrie in Deutschland. Neben den hochprofessionellen Lötverbindungen werden die Brillenfassungen auch hier poliert und für die Galvanik vorbereitet. Wir durften den Mitarbeitern bei der Fertigung über die Schulter schauen.

Es zischt, surrt und rauscht in der kleinen Manufaktur für Metallbrillen. Ein Radio spielt die Hits der vergangenen Jahre. Die Mitarbeiter an den vier Lötstationen der Lumag arbeiten hochkonzentriert. Rund 50 bis 70 Brillenfassungen entstehen hier an einem normalen Arbeitstag. Neben dem Zusammenfügen über die Lötprozesse werden hier die Fassungen auch poliert und für die Galvanik vorbereitet. Das war nicht immer so. Denn bis vor wenigen Jahren hatte das Unternehmen seine Metall-Fassungen noch woanders produzieren lassen. Simon Dietzfelbinger ist Produktionsleiter des metallverarbeitenden Betriebs. Als Wegbegleiter von Firmenchef Michael Fux kennt er das Unternehmen seit seinen Anfängen und hat diese Manufaktur mit aufgebaut.

Der Standort

Der Ort ist kein zufälliger: In und um Pforzheim war einst das Zentrum der Brillenfassungsindustrie. Noch in den 1980er Jahren gab es rund 400 Betriebe, die hier direkt oder indirekt Brillenfassungen produziert haben. Alles, was damals Rang und Namen hatte, war in der Gegend um Pforzheim angesiedelt. Auch Brillenscharniere, -bügeleinlagen, -schrauben oder Fassungsränder wurden hier hergestellt.

Davon ist heute nicht mehr allzu viel übrig. In den 1990er Jahren schlossen in rasanter Geschwindigkeit immer mehr Firmen ihre Produktionen. Der Grund war die günstigere Herstellung von Brillenfassungen in China. Innerhalb weniger Jahre kam die Ansiedelung dieses Industriezweigs in der Gegend um Pforzheim bis auf einige Ausnahmen fast zum Erliegen. „Aber es gibt noch Werkstätten, die im Hinterhof Bauteile produzieren oder die über Maschinen verfügen, die das können“, erklärt der Produktionsleiter. „Und was noch viel wichtiger ist: Es gibt hier noch Menschen, die das Know-how dafür haben.“ Für den Aufbau ihrer eigenen Produktion konnte die Lumag so einen Fachmann gewinnen.

Als Hersteller hatte Peter Leoni jahrzehntelang selbst Brillenfassungen produziert und fungierte schließlich – auch in seinem Ruhestand – als Berater für die Fassungsindustrie. Die Lumag konnte von dem Wissen des heute über 80-Jährigen profitieren und so in kurzer Zeit die Produktion aufbauen.

Der Start

Auch der Zeitpunkt für den Start der eigenen Fassungsmanufaktur für Edelstahlbrillen war kein zufälliger: Man wollte mit der Verlegung der Produktion vor die eigene Haustür die Kontrolle über die gleichbleibend hohe Qualität erreichen. Doch auch Lieferengpässe unter anderem während der Corona-Pandemie waren für Lunor-Chef Michael Fux ein Katalysator, schnell die heimische Produktion zu forcieren und somit kurze Wege und pünktliche Lieferungen sicherzustellen.

12 Lötstellen

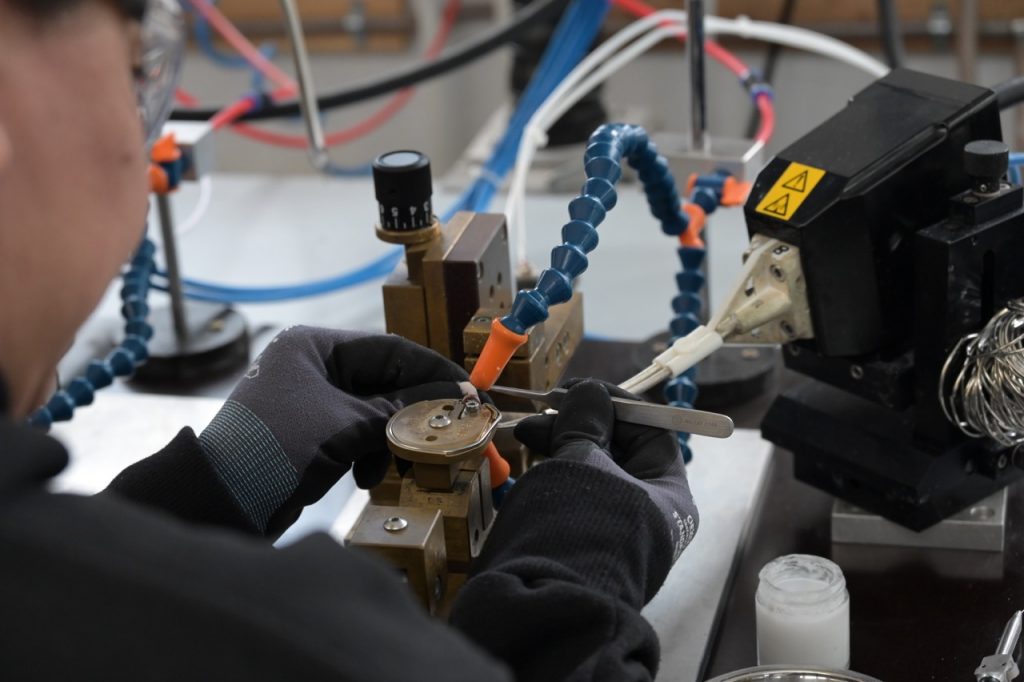

Bei unserem Besuch wird gerade das M5-Modell produziert. 12 Lötverbindungen machen aus einer Reihe von Bauteilen eine hochwertige Lunor-Fassung. Für den Lötprozess wird der Sauerstoff aus der Umgebung der Lötstelle durch ein Schutzgas verdrängt, so kommt es zu keiner Rußbildung und die Lötstelle bleibt auch bei hohen Temperaturen sauber. Gleichzeitig wird per Induktion gelötet. Dieser Vorgang ist hörbar durch das eingangs erwähnte Zischen und Surren. Untermalt wird das Ganze vom Hochfrequenz-Klang der Ultraschallreinigungsgeräte, in der die Fassungen nach dem Lötvorgang gereinigt werden.

Spannungsfreie Verbindungen

Beim Lötvorgang werden die Bauteile so zusammengebracht, dass die Winkel beispielweise für Inklination und Scheibenwinkel möglichst so eingestellt sind, dass später nur minimal ausgerichtet werden muss. Diese Lötstellen werden somit nachher kaum belastet. Außerdem verhindert es im Vergleich zu Produktionen, die ihre Brillenfassungen erst nach dem Löten ausrichten, dass die Fassungsränder und -backen, bzw. Schließblöcke eine Abweichung – sagen wir mal einfach: einen Knick – bekommen. An diesen Stellen würde später nach der Verglasung immer eine Spannung auf dem Brillenglas liegen. Richtet der Augenoptiker noch zusätzlich die Brille in der Werkstatt, würde sich der Effekt verstärken. Die vorher festgelegten Winkel und Durchbiegungen sorgen also für optimale Verbindungen und für ein perfektes Ergebnis.

Die perfekte Oberfläche

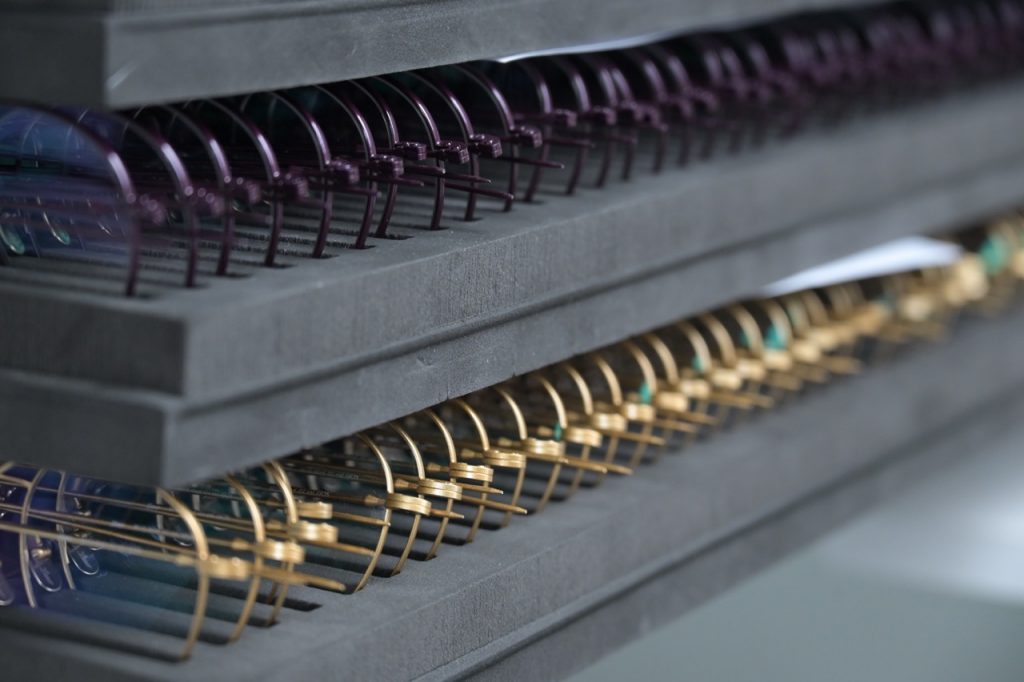

Nach der Lötverbindung werden die Fassungsmittelteile und Bügel gereinigt und für die Politur vorbereitet. Dazu werden sie in einen Rahmen eingespannt und in einer der vier Trommeln der vollautomatischen Poliermaschine gesetzt. Über Nacht werden sie nun darin verbleiben und sanft mit verschiedenen Granulaten aus Naturstoffen und Poliermittel bearbeitet. An den Kontaktstellen zum Träger der Einspannung geht es manuell weiter: Ein Mitarbeiter poliert von Hand auf klassische Weise verschiedene Brillenteile mit Schwabbel und Poliermasse.

Nach diesem Prozess sind die Fassungen fertig für die Galvanik. Die Lumag gibt sie dafür in fachkundige Hände in der Region. Wir konnten in der Produktion auch erstmals eine neue Version der M5 sehen. Wurde bisher nur galvanisiert, gibt es nun auch Modelle, die lackiert sind und damit einen ganz neuen Look haben.

Zurück zur Galvanik: Nach diesem Prozess kommen die Brillenfassungen zurück in die Manufaktur und werden bestempelt, mit Stützscheiben montiert und ausgerichtet. Danach geht es weiter in die Firmenzentrale nach Bad Liebenzell.

Von der Idee zur Produktion

Doch bevor es so weit ist, dass eine Brillenfassung hier so produziert werden kann, dauert es rund ein Jahr. Nach einem ersten Entwurf durchläuft ein Modell mehrere Verfahren, bis der Prototyp hergestellt werden kann. Beispielsweise lässt sich das Unternehmen dafür eigens eine Metallformscheibe herstellen, die allen Anforderungen für eine maschinelle Verarbeitung entspricht. Ist der Fassungsprototyp fertig, wird noch mal geprüft: Ist die Lage der Brücke zu hoch oder zu tief? Sitzen die Seitenstege, Scharniere und Bügel an der richtigen Stelle? Ist es für viele Menschen tragbar? Funktioniert das Design für bestimmte Gesichtstypen?

Als Inspirationsquelle dienen vor allem historische Brillenfassungen. In der Firmenzentrale in Bad Liebenzell hält Micheal Fux einen kleinen Schatz davon als Archiv bereit. Von klassischen Metallfassungen aus den 1920er Jahren bis hin zu verrückten Designs der 70er und 80er Jahre ist alles dabei.

Auch bei anderen Details beschreitet das Unternehmen eigene Wege: Die Metallbrillen werden z.B. nur mit Seitenstegen aus anatomisch anschmiegsamem Titan hergestellt. Der Look der Oberflächen wird durch einen besonderen Prozess erreicht: bis zu vier Metallschichten sind es, eine Kombination aus Polituren und einer speziellen langlebigen Deckschicht.

Lunor in Bad Liebenzell

Szenenwechsel: Rund 25 km südöstlich von Pforzheim liegt die Lunor-Zentrale. Die Fahrt von Pforzheim nach Bad Liebenzell durch die ersten Ausläufer des Schwarzwalds ist Idylle pur. Kurvenreiche Straßen vorbei an Laub- und Nadelwäldern, quirligen Bächen und sanft geschwungenen Wiesen. Pünktlich zu unserer Ankunft lässt sich die Sonne blicken und rückt das moderne Lunor-Gebäude aus Glas, Stahl und Holz perfekt in Szene.

Im Jahr 2016 ist das Unternehmen an diesen Standort umgezogen. Was vorher auf mehreren Etagen verteilt in einem älteren Gebäude untergebracht war, kommt nun hier ideal zur Geltung. Das Gebäude ist großzügig, modern und vollkommen offen angelegt. Zusammen mit einem Architekten plante man den Bau, der ohne Treppen auskommen sollte. Außerdem sollte es nachhaltig sein und das Thema Schwarzwald widerspiegeln. Dies nahm bei der Gebäude-Konzeption eine wichtige Rolle ein. Im Innenbereich dominieren Glas, Holz sowie die Farben Schwarz und Weiß. Auf dem Gelände des fast autarken Firmencenters werden zudem für die Mitarbeiter Ladesäulen für die privaten E-Autos zur Verfügung gestellt und ein kleines Bienenvolk sammelt Honig aus dem angrenzenden Naturschutzgebiet.

Hier ist die Produktentwicklung/Design, Logistik, Versand, Innendienst und Marketing untergebracht.

Mittendrin hat Michael Fux seinen Arbeitsplatz. Unmittelbar erreichbar für jeden. Diese offene Unternehmenskultur scheint sich positiv auf die Arbeit der Mitarbeiter auszuwirken. Es wird gescherzt und doch wirkt jeder hochkonzentriert bei der Arbeit an seinen Projekten.

Der gelernte Augenoptiker hat gleich nach der Ausbildung im Unternehmen zusammen mit seinem Vater gearbeitet und zudem eine Zusatzausbildung in Brillendesign erhalten. „Hier konnte ich auf das fundierte Wissen eines ortsansässigen Brillendesigners zurückgreifen, von dem ich viel über die Konzeption und Herstellung von Brillenfassungen gelernt habe“, so Michael Fux. Noch so ein Standortvorteil dieser Region.

Blick zurück

Das Unternehmen, aus dem später Lunor hervorging, wurde 1991 in Stuttgart von Gernot Lindner gegründet, einem Freund der Familie Fux. Im Jahr 2005 übernahmen es Ulrich Fux und sein Sohn Michael Fux und zogen um nach Althengstett in die nördlichen Ausläufer des Schwarzwalds und beschäftigten zunächst fünf Mitarbeiter. Der Name des Unternehmens geht zurück auf Lunette’Or, denn die ersten Kollektionen waren noch Brillen aus Gold. Daraus ergab sich später der geschützte Name Lunor. Im Jahr 2016 erfolgte schließlich der Umzug mit rund 20 Mitarbeitern nach Bad Liebenzell.

Die Wurzeln von Lunor gehen zurück auf die Idee, ein traditionelles Brillendesign mit den Anforderungen an eine moderne Brillenfassung zu verbinden. Man wollte hochwertige und gleichzeitig langlebige Brillenfassungen bauen. Dass dies mitunter nicht maschinell umsetzbar ist, liegt buchstäblich auf der Hand. Auch die Herstellung der Fassungen orientiert sich daher an der traditionellen Brillenherstellung in Handarbeit, kombiniert mit einem modernen Herstellungsprozess.

Ein Zufall verhalf dem Unternehmen zu Weltruhm. Als kein Geringerer als Apple-Gründer Steve Jobs eine neue Brille brauchte und sich dafür in einem Optikgeschäft in New York ebenjene „Classic“ aussuchte, waren die Brillenfassungen aus dem Schwarzwald plötzlich so gefragt, dass es zeitweilig zu Lieferengpässen kam. Es heißt, Steve Jobs habe das Modell immer wieder nachgekauft. Das besagte Modell ist nach wie vor im Programm. Als Klassiker kommt es nie aus der Mode und seine zeitlose Eleganz begeistert Jung und Alt.

Anlässlich der Opti 2024 bot der Hersteller das Modell sogar in 18 Karat Gold an.

Heute

Für die Acetat-Brillen nutzt das Unternehmen zwei Manufakturen in Fürth und Passau. Die Kunststoffbrillen kommen so wie alle Lunor-Fassungen ganz ohne sichtbares Logo aus, doch jeder erkennt das typische Scharnierteil einer Lunor Acetat-Fassung auf den ersten Blick. Neben seinem Wiedererkennungswert hat das Scharnier den Vorteil, dass es die Brille davor schützt, seine Form zu verlieren, auszuleiern oder an dieser Stelle abzunutzen.

Bei den Materialien bleibt es nicht bei Edelstahl und Acetat, auch Titanium wird verarbeitet und immer wieder entstehen Sonderreihen aus Gold oder Büffelhorn. Hier werden Manufakturen in der Schweiz und für Titanium auch Japan genutzt, um ein hochwertiges Produkt auf Lunor-Niveau zu schaffen.

Das Unternehmen begeistert mit seinen Brillenfassungen Träger in rund 40 Ländern. Der Erfolg beruht auf Qualität und zeitloser Eleganz – und mit der Manufaktur vor der eigenen Haustür hat das Unternehmen ein Stück Brillen-Tradition zurück nach Deutschland geholt.