Fassungsfertigung aus dem Geschäft von nebenan

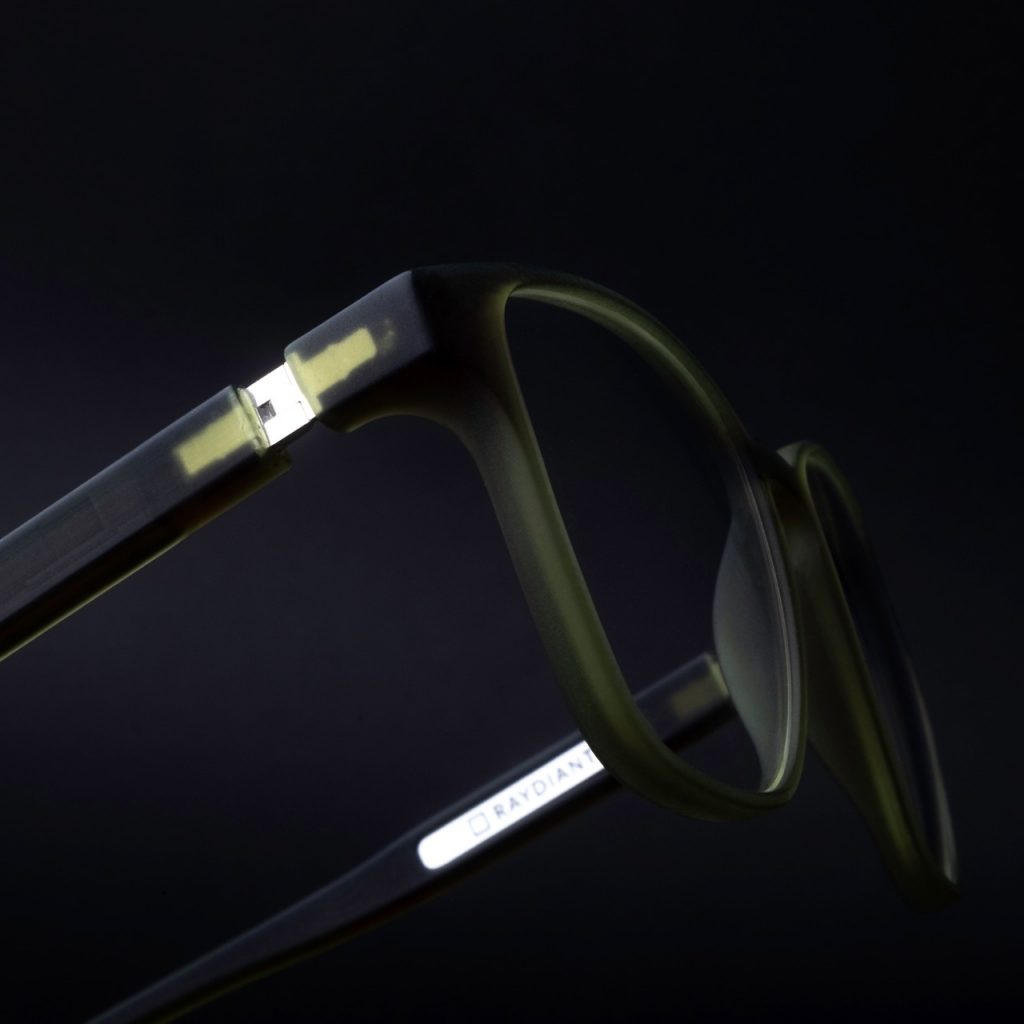

Die Individuelle Brillenfassung

Die Zukunft der individuellen Augenoptik wird oft in immer präziseren Messdaten, personalisierten Gleitsichtdesigns oder maßgefertigten Kontaktlinsen gesucht. Doch auch die Fassung selbst rückt wieder in den Fokus: als gestaltbares Unikat, direkt im Geschäft um die Ecke gefertigt. Anbieter wie LocalFrame.Works versprechen nicht weniger als die Rückkehr des Brillenmachens – und eröffnen Augenoptikern damit eine neue Dimension der Individualisierung.

Die Individualisierung in der Augenoptik hat in den vergangenen Jahren vor allem ein Ziel verfolgt: bessere visuelle Ergebnisse (und Erlebnisse) durch exakt angepasste Brillengläser und präzisere Zentrierung. Moderne Geräte, digitale Messsysteme und biometrische Parameter ermöglichen heute ein Niveau an Personalisierung, das vor wenigen Jahrzehnten undenkbar gewesen wäre.

Doch während Brillengläser zunehmend maßgeschneidert werden, bleibt die Fassung in vielen Betrieben ein industrielles Serienprodukt. Manchmal passt die Größe nicht 100% oder der Bügelansatz ist nicht optimal. Es gibt auch Kunden, die mit einer Erwartungshaltung ins Geschäft kommen, die sich mit Produkten „von der Stange“ nicht umsetzen lässt. Genau an dieser Stelle setzen neue Konzepte an, die einen alten Gedanken wiederbeleben: die Brille als Einzelstück – gefertigt für einen bestimmten Menschen, nicht für einen anonymen Markt und auch nicht, weil es die Modewelt gerade diktiert.

LocalFrame.Works positioniert sich als Teil dieser Bewegung. Der Anbieter verfolgt die Idee, dass Augenoptiker nicht nur anpassen und beraten, sondern auch gestalten und herstellen können – direkt vor Ort und sichtbar für den Kunden.

Fassungsfertigung als „gläserne Werkstatt“

Das Konzept basiert auf einem kompakten Fertigungssystem, das laut Anbieter auf kleiner Fläche im Geschäft Platz finden soll. LocalFrame.Works spricht von etwa 1,5 bis 2 m². Genug für eine integrierte „Werkstatt im Verkaufsraum“ – ein Ansatz, der auch emotional und kundenbindend wirkt: Kunden erleben dabei also nicht nur die Auswahl, sondern können die Entstehung mitverfolgen.

Die Software ist hier kein technisches Spezialtool, sondern ein handhabbares Design-Interface für Augenoptiker. Die Installation und Schulung erfolgen über Partner des Anbieters, die Einarbeitung wird als niedrigschwellig beschrieben. Ziel ist ein Workflow, in dem Fassungen nicht extern bestellt, sondern Schritt für Schritt im Geschäft konfiguriert und gefertigt werden. Für den deutschen Markt ist pricon der lokale Ansprechpartner, etabliert seit Jahrzehnten im deutschen Optiker-Markt. Seine Verantwortung liegt in Vertrieb, Betreuung, Schulung und Support.

Damit rückt die Produktion wieder näher an den Point of Sale – unterstützt durch Digitalisierung, modulare Maschinen und neue Materialsysteme.

Individualisierung als Mehrwert – aber auch als Herausforderung

Für viele Betriebe stellt sich die Frage: Ist die individuelle Brillenfassung ein realistisches Zusatzgeschäft oder eher ein Nischenangebot? Das kann nur der Augenoptiker selbst beantworten. Seine Lage, seine Kundenstruktur und nicht zuletzt die Positionierung seines Geschäfts sind maßgeblich. Doch der Reiz liegt auf der Hand: Eine vor Ort gefertigte Brille ist nicht nur ein Produkt, sondern ein Erlebnis. Sie stärkt die Differenzierung gegenüber Filialketten und Onlineanbietern, bietet Storytelling und schafft höhere Kundenbindung.

Gleichzeitig entstehen neue Anforderungen. Die Fertigung im Geschäft bedeutet Investition, Schulung, Zeitaufwand und Prozesssicherheit. Augenoptiker werden ein Stück weit wieder zu Brillenmachern – mit eigener Verantwortung für Designparameter, Materialverarbeitung und Endkontrolle.

LocalFrame.Works betont genau diesen Aspekt als Chance: Die Individualisierung wird nicht als technische Spielerei verstanden, sondern als Rückbesinnung auf das handwerkliche Profil des Berufs – aber ohne Feile und Schmirgelpapier.

Mehr als ein Trend

In der Vergangenheit gab es verschiedene Anbieter, die den Grad der Individualisierung auf dem Fassungssektor vorangetrieben haben. 3D-Print im Fassungsbereich ist seit längerem etabliert. So ist LocalFrame.Works damit nicht allein. Auch International entstehen zunehmend Plattformen, die maßgefertigte Fassungen über parametrisierte Software und CNC-gestützte Fertigung ermöglichen. Ob als Inhouse-Produktion oder über Fertigungshubs: Die Fassung wird Teil der personalisierten Prozesskette – ähnlich wie es bei individuellen Brillengläsern schon länger Standard ist.

Damit könnte sich perspektivisch auch die Rolle des Augenoptikers verändern: Weg vom reinen Anbieter industrieller Fassungen mit fremden Markennamen, hin zum kuratierenden Gestalter mit eigener Fertigungskompetenz und schließlich zur eigenen Marke.

Auch betriebswirtschaftlich ist das Modell als Alternative zur klassischen Lagerhaltung interessant. Wegfallende Lagerfassungen bedeuten weniger Kapitalbindung, zugleich können individuelle Fertigung und Manufaktur-Positionierung höhere Margen ermöglichen. Der Anbieter verweist zudem auf Nachhaltigkeitsaspekte: kürzere Lieferketten, bedarfsgerechte Produktion und ein potenziell deutlich reduzierter CO₂-Fußabdruck.

DLP (Digital Light Processing) ist ein Verfahren der additiven Fertigung (3D-Druck), bei dem flüssiges Kunstharz schichtweise mit Licht ausgehärtet wird. Ein Projektor belichtet dabei präzise die jeweilige Form der nächsten Schicht, sodass Bauteile mit sehr hoher Auflösung und glatten Oberflächen entstehen können.

Für die Augenoptik ist DLP besonders interessant, weil sich damit feine Details und passgenaue Fassungsgeometrien realisieren lassen – und im Idealfall auch transparente oder transluzente Materialien, was bei anderen 3D-Druckverfahren deutlich schwieriger ist.

Wie es funktioniert:

Hinter der Idee der vor Ort gefertigten Fassung steht eine Prozesskette im Kleinstformat: Ein System aus Farbgebung, Fertigung und Endbearbeitung, kombiniert mit einer digitalen Designplattform. Anbieter wie Mission Eyewear arbeiten dabei mit der Firma Genera zusammen, einem europäischen Entwickler von DLP-basierten (Digital Light Processing) Fertigungslösungen für die Augenoptik.

Das Konzept folgt einem modularen Aufbau. Ein Farbmischsystem soll es ermöglichen, Fassungen in praktisch jeder gewünschten Nuance vorzubereiten – nach Anbieterangaben in einer Farbvielfalt im Millionenbereich. Die Fertigung selbst erfolgt über moderne DLP-Technologie, die nicht nur opake, sondern auch transparente und transluzente Materialien verarbeiten kann. Gerade dieser Aspekt ist interessant, da solche optischen Eigenschaften bei additiver Fertigung bislang als (zu) anspruchsvoll gelten.

Für die Endfertigung kommen automatisierte Prozesse wie Reinigung und Nachbelichtung hinzu, um eine gleichbleibende Qualität sicherzustellen. Ergänzt wird das System durch eine digitale Designplattform mit einer wachsenden Bibliothek an Fassungsformen, die von externen Designern entwickelt werden. Augenoptiker können Parameter wie Größe, Details und Farbgestaltung intuitiv anpassen – und so zwischen Manufakturgedanke und standardisiertem Workflow eine neue Form individueller Fassungsproduktion etablieren.

Der Workflow ist auf Geschwindigkeit ausgelegt: Designs werden digital ausgewählt, in wenigen Minuten angepasst und anschließend innerhalb von rund zwei Stunden gefertigt. Nach Reinigung und Nachbelichtung ist die Brille in wenigen Stunden endfertig – ein Ansatz, der Individualisierung direkt im Geschäft ermöglichen soll. Die Fertigung ist dabei vollkommen automatisiert, währenddessen kann der Augenoptiker seinen normalen Arbeiten nachgehen.

Das Material

Das eingesetzte Material soll laut Anbieter UV-stabiler sein als klassisches Acetat, biokompatibel und in einer sehr großen Farbvielfalt verfügbar sein. Die Geräte dazu stammen vom oben genannten Entwickler Genera/Mission Eyewear aus Österreich. Für die Fassungen werden Normen wie ISO 12870 (Grundanforderungen für Brillenfassungen) sowie ISO 10993-5 und ISO 10993-23 zur biologischen Verträglichkeit angegeben.

Kern des Konzepts ist ein vollständig automatisierter „Click & Print“-Workflow: Fassungen werden digital konfiguriert und im Geschäft ohne tiefes Fertigungs-Know-how produziert. Technisch setzt das System auf DLP-Technologie der neusten Generation und soll als Alleinstellungsmerkmal das oben genannte Farbspektrum ermöglichen. Damit erweitert sich der gestalterische Spielraum gegenüber klassischen additiven Verfahren.

LocalFrame.Works ist das Konzept von Pricon. Der Technologiepartner ist Genera/Mission Eyewear, der neben den Maschinen (C1, G1, F1) auch die Softwareplattform Mission Eyewear mit über 40 Designs bereitstellt. Eine weitere Software mit aktuell knapp 40 weiteren Designs kommt von Shaperoom aus Leipzig. Beide Softwareplattformen erweitern das Designangebot kontinuierlich.

Das modulare Setup aus Farbmischsystem, Fertigungseinheit und Endbearbeitung ist speziell für Brillenfassungen entwickelt und nicht aus anderen Industrien adaptiert. Zudem verweist der Anbieter auf regulatorische Vorteile: Innerhalb der definierten Prozessvorgaben sei keine eigene Herstellerzulassung nach MDR erforderlich, was Augenoptikern zusätzliche Rechtssicherheit und geringeren bürokratischen Aufwand bieten könne.

Ob sich dieser Trend flächendeckend durchsetzt, ist offen. Wahrscheinlich bleibt die individuelle Fassungsfertigung zunächst ein Premiumsegment – attraktiv für Betriebe, die sich bewusst als Manufaktur positionieren möchten.

Doch das Signal ist deutlich: Individualisierung endet nicht beim Brillenglas. Sie kann die gesamte Brille erfassen – und damit auch das Selbstverständnis des Augenoptikerhandwerks neu definieren.